|

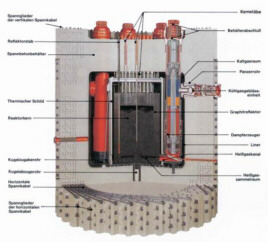

Der THTR

300 arbeitete als 2-Kreis-Anlage. Der Gaskreislauf des Reaktorteils

(Primärkreislauf) mit dem Edelgas Helium und der

Wasser-Dampf-Kreislauf (Sekundärkreislauf) waren getrennt geschaltet.

Der Reaktorkern bestand aus einer Schüttung von 675,000

Betriebselementkugeln (Brennelementkugeln, Absorberelementkugeln und

Moderatorelementkugeln). Diese Kugelschüttung befand sich in einem

zylindrischen Gefäß, dessen Wände aus Grafitblöcken aufgebaut war.

Sie wirkten zugleich als Neutronenreflektor.

Der

Reaktordruckbehälter war berstsicher als

Spannbetondruckbehälter ausgeführt worden. Er umschloss alle

Hauptkomponenten des Primärsystems (integrierte Bauweise). Dazu

gehörten der Reaktorkern mit Reflektor und thermischem Schild, die

Kühlgasgebläse, die Dampferzeuger und die Gasführungen sowie die

Einrichtungen zur Reaktorregelung, zur Reaktorabschaltung und

Überwachung. Der

Reaktordruckbehälter war berstsicher als

Spannbetondruckbehälter ausgeführt worden. Er umschloss alle

Hauptkomponenten des Primärsystems (integrierte Bauweise). Dazu

gehörten der Reaktorkern mit Reflektor und thermischem Schild, die

Kühlgasgebläse, die Dampferzeuger und die Gasführungen sowie die

Einrichtungen zur Reaktorregelung, zur Reaktorabschaltung und

Überwachung.

Der Spannbetondruckbehälter wurde durch innerhalb des Betons verlegte vertikal und horizontal umschließende Spannkabel

vorgespannt. Die dicken Betonwände schirmten zudem die Umgebung gegen

ionisierende Strahlung ab. Sie stellten aber zugleich auch einen Schutz des Reaktorkerns

vor Einwirkungen von Außen dar.

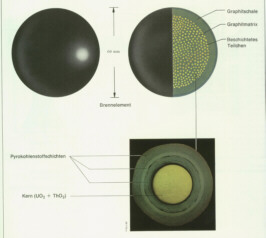

Grafit wurde als Hüllwerkstoff für die

Brennelemente aber auch als Moderator und Reflektor verwendet. Er besitzt eine hohe

Wärmeleitfähigkeit und auch bei hohen Temperaturen noch eine ausgezeichnete

Festigkeit.

Die Brennelemente bestanden aus tennisballgroßen Grafitkugeln (60 mm), im Inneren gefüllt mit weniger als einem

halben mm großen, in die Grafitmatrix eingebetteten Brennstoffteilchen mit einer

doppelten Schicht aus pyrolytisch abgeschiedenem Kohlenstoff und einer

Kohlenstoffpufferschicht (coated particles). Diese Schichten ließen praktisch keine Spaltprodukte

austreten.

Die Brennelemente bestanden aus tennisballgroßen Grafitkugeln (60 mm), im Inneren gefüllt mit weniger als einem

halben mm großen, in die Grafitmatrix eingebetteten Brennstoffteilchen mit einer

doppelten Schicht aus pyrolytisch abgeschiedenem Kohlenstoff und einer

Kohlenstoffpufferschicht (coated particles). Diese Schichten ließen praktisch keine Spaltprodukte

austreten.

Die Brennstoffkerne bestanden aus 93 % angereichertem Uran 235 als UO2 und Thorium 232 in der Form von ThO2. Ein Brennelement setzte sich

zusammen aus 192 g Kohlenstoff (Grafit), 1,032 g hoch angereichertem Uran und

10,2 g Thorium.

Die Leistungsdichte im Reaktorkern betrug 6 MW/m3. Durch den Einsatz von Grafit

als Strukturmaterial des Reaktorkerns war auch bei hohen Temperaturen eine

Kernschmelze ausgeschlossen.

Der Reaktor enthielt 36 Absorberstäbe, die sich frei in

Bohrungen des Seitenreflektors bewegten und 42 Kernstäbe, die direkt in den

Kugelhaufen eingefahren wurden. Die Reflektorstäbe dienten der Temperatur- und

Teillastregelung. Sie wurden aber auch bei der Schnellabschaltung eingesetzt, wobei

sie bei spannungslos gemachten Antrieben durch die Schwerkraft selbsttätig

einfielen. Die Kernstäbe ermöglichten darüber hinaus das Kaltfahren des

Reaktors. Der Reaktor enthielt 36 Absorberstäbe, die sich frei in

Bohrungen des Seitenreflektors bewegten und 42 Kernstäbe, die direkt in den

Kugelhaufen eingefahren wurden. Die Reflektorstäbe dienten der Temperatur- und

Teillastregelung. Sie wurden aber auch bei der Schnellabschaltung eingesetzt, wobei

sie bei spannungslos gemachten Antrieben durch die Schwerkraft selbsttätig

einfielen. Die Kernstäbe ermöglichten darüber hinaus das Kaltfahren des

Reaktors.

Als Kühlmittel wurde das chemisch neutrale,

phasenstabile und radiologisch nicht aktivierbare Edelgas Helium eingesetzt. Es wurde von oben nach unten durch den

Kugelhaufen gedrückt und dabei von 250 °C auf 750 °C aufgeheizt. In einer

Kühlgasreinigungsanlage wurde es fortwährend von etwaiger radioaktiver Belastung gereinigt

und zudem in seinem Wasser -und Wasserstoffanteil auf Werte begrenzt, bei denen

keine Korrosionswirkungen im Primärkreis bzw. Kohlenstoffablagerungen an den

Dampferzeugern auftreten konnte. Die 6 Kühlgasgebläse waren je einem

Dampferzeuger zugeordnet.

Eine Beschickungsanlage ermöglichte eine kontinuierliche

Zugabe und Entnahme der Brennelementkugeln unter Last. Nach jedem Durchlauf wurden sie durch ein

Kugelabzugsrohr entnommen, in einer Abbrandmessanlage gemessen und diejenigen

ausgeschieden, deren Abbrand vorgegebene Zielwerte erreicht hatte.

Durch den kontinuierlichen Brennelementwechsel war praktisch kein

Reaktivitätsüberschuss erforderlich. Die relativ geringe Leistungsdichte im Reaktorkern und die

hohe Wärmekapazität des Grafits ergaben zudem ein relativ träges Störfallverhalten,

das viel Zeit für Eingriffsmöglichkeiten schaffte.

Der Wasser-Dampf-Kreislauf entsprach mit seinen thermodynamischen Parametern

den Werten einer Vielzahl bereits seit Jahren erfolgreich und störungsfrei betriebener

Wärmekraftwerke gleicher Blockgröße. Die Heliumtemperatur von 750 °C

ermöglichte einen Frischdampfzustand von 180 x 105Pa ( 180 bar) und 530 °C. Diese guten Frischdampfdaten ermöglichten einerseits einen wesentlich besseren Wirkungsgrad

als bei den Kernkraftwerken anderer Bauart und damit eine Verkleinerung vieler Komponenten und machten andererseits

Gefälleverluste am Prozessende erträglich.

Aus diesem zweitgenannten Grund wurde der THTR 300 mit einem Naturzugtrockenkühlturm versehen, um die Verwendbarkeit des

Kraftwerks in ariden Gebieten zu demonstrieren, obwohl Zusatzwasser für eine

herkömmliche Nasskühlung aus dem Datteln-Hamm-Kanal verfügbar war.

Ein solcher Trockenkühlturm besitzt gegenüber Nasskühltürmen wesentlich größere

Abmessungen. Sie wurden mit einem Seilnetzmantel mit Aluminiumverkleidung verwirklicht. Der

das Seilnetz tragende Mittelpfeiler hatte eine Höhe von 181 m, die Höhe des

Seilnetzmantels betrug 147 m und der Durchmesser des Kühlturms am Boden 141

m.

Seite

als Druckversion anzeigen

|